中兴通讯打造“5G全连接智能工厂”,大幅提升生产效率

中兴通讯的南京滨江基地是一座“1分钟可生产5台5G基站“的智能工厂,在这里,传输带、自动导引小车与机械手臂自主运行,数以万计的货箱在数据指令控制下自动分发……中兴通讯通过“用5G制造5G”,百米长5G基站生产线只需要三四位工程师,有效实现降本增效。

近日,记者探访了位于南京江宁滨江经济开发区的中兴通讯“5G全连接智能工厂”。在这里,智能化改造和数字化转型不再抽象,而是眼前生动的真实场景。

“用5G制造5G”

“‘用5G制造5G’,这是中兴通讯针对智能制造提出的理念和模式。”此行的“导游”、中兴通讯副总裁周建峰边走边说,“滨江基地是践行这一理念的‘样板间’。”

这个投入约200亿元建设的制造基地,是中兴通讯用智能工厂模式生产5G相关产品最先进的基地。作为5G网络技术研发和5G设备制造企业,中兴通讯发挥既懂5G又懂制造的优势,三年来对南京滨江基地进行了5G全连接改造,广泛应用机器人、机器视觉、5G+数字孪生等技术,实现研发、生产、运营的全流程智能化贯通,其结果是生产效率大幅提升。

目前,南京滨江基地每月可生产基站(小站)设备7万台、服务器4万台,对比2020年,基站产品单位人时产出提升113%,服务器产品单位人时产出提升125%;同时物流周转效率提升50%,交货周期缩短48%。

周建峰重点介绍了5G柔性自动化生产线。“在装配环节,通过5G CPE技术将机械臂上高清摄像头拍摄的视频流传给后台,集中计算、分析后再反馈给机械臂做出动作。”他说,“因此,能做到每次配件可以不一样,根据拿取的配件不同,自动安装配件和螺钉。”

“5G可以建立99.999%的稳定通信网络,几乎与有线网络相同。通过5G全连接的工厂,可以真正实现产品不落地、端到端的柔性化和自动化生产运输,生产效率大幅提升。”周建峰说。

智能工厂的“心脏”“腿”和“手”

走在生产线的路上,见不到工人,却不时遇到自动行驶的小车。“你们放心跟着我走,‘小兴’会主动避让,而不会撞到你们。”周建峰笑着说。他口中的“小兴”,是穿梭于工厂的AGV小车(自动导引运输车)。

“在这座智能工厂里,AGV小车像双腿,机械手臂像双手,智能运营中心是大脑,原材料立库是心脏,车间之间的运输轨道是血管。”他形象地说,“5G实现了所有部位的全连接。工厂在很大程度上实现了‘无人化’操作、‘黑灯’下自主生产。”

的确,车间很多区域昏暗,一些区域光线较暗,很少的点位是正常照明。记者在一幅图前找到了答案——车间实行的是“黑灯-晨光-日光”三阶模式:“黑灯模式”指无人化工作环境,只有智能操控的机器在忙碌;“晨光模式”指自动化自主工作环境,有人员辅助;“日光模式”指人员工作环境。前两种模式占比达90%以上。

智能工厂的各个部分各司其职,基本不需要休息,接近零差错率。周建峰说,要是偶尔有设备“生病”了,智能运营中心堪比“老中医”,通过“望闻问切”,在线“号脉”即可找准“病情”,“对症下药”。

中兴通讯之所以能够建成“5G全连接智能工厂”,不是一蹴而就,而是通过日复一日的技术攻关,一步一个脚印取得的成绩。展望未来,中兴通讯将基于自身成果优势,利用数字化、智能化来打通传统制造业的那些痛点、堵点和难点,助力更多企业实现数字化升级。

延伸 · 阅读

- 2024-11-14高频通信,塑料界的“特种兵”LCP潜力无限

- 2024-11-14探秘基因检测行业十大品牌:科技创新与精准医疗的融合

- 2024-11-13树立医者典范 礼赞大医精诚 访国宝级中医—周培富

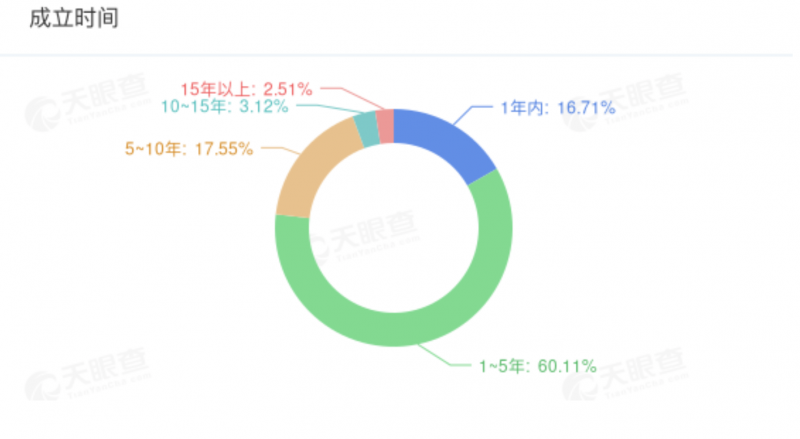

- 2024-11-12微短剧市场规模首超电影票房 我国拥有相关企业超8万家

- 2024-11-11华大严选基因 —— 独特优势打造无与伦比的品牌魅力

- 2024-11-11华大严选基因 —— 品牌力量驱动行业创新与变革